Riciclaggio degli pneumatici Linea di riciclo

Ora vediamo nello specifico tecnico una linea di riciclaggio: come è composta e su quali macchine la ditta Ghirarduzzi si è specializzata per offrire un prodotto sempre adeguato alle richieste dei suoi clienti.

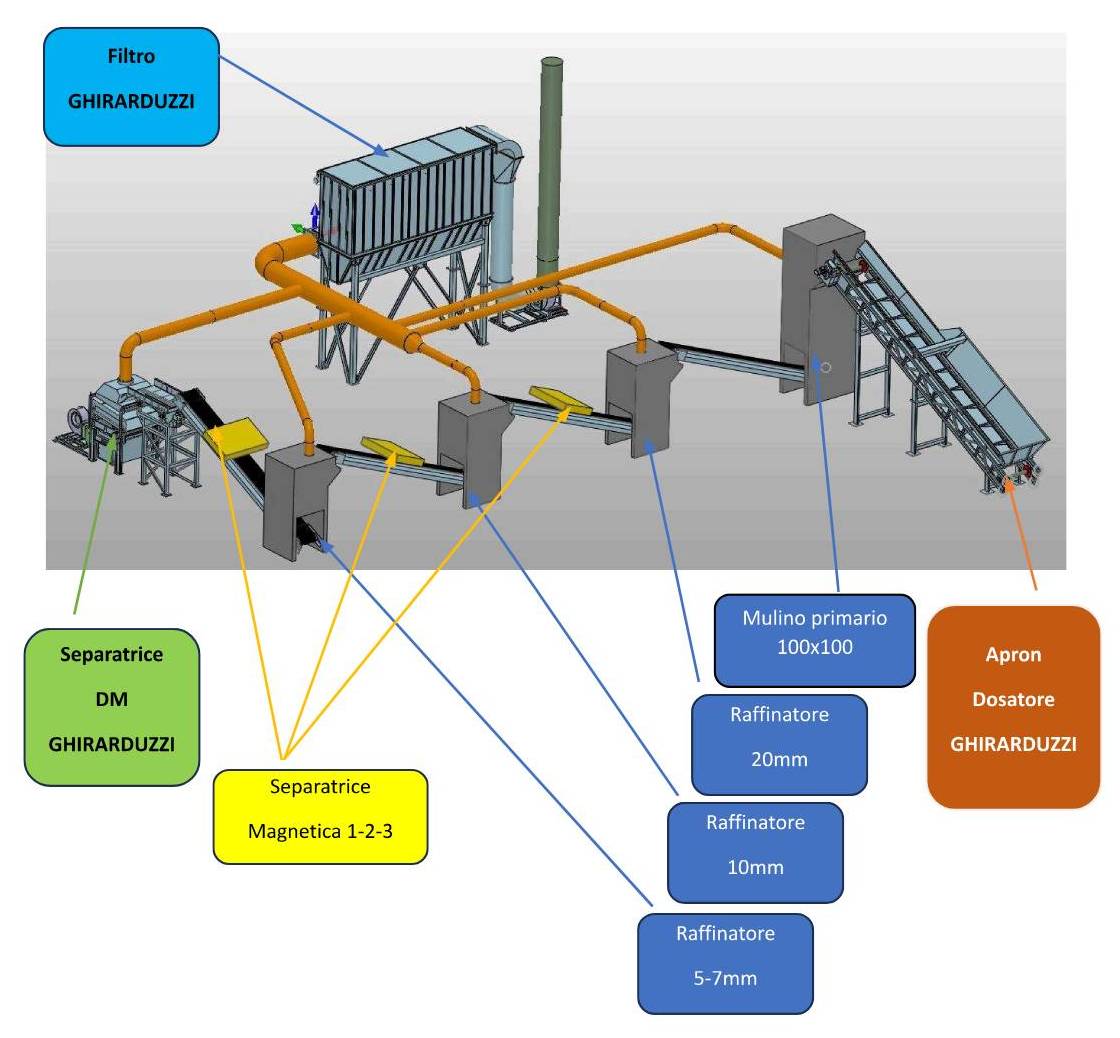

Prima iniziare questo viaggio nell’analisi di una linea di riciclo, è necessaria una doverosa premessa: nello schema che seguirà sono indicate alcune macchine e processi che in funzione del tipo di pfu da lavorare e del prodotto che si vuole ottenere, potrebbero essere differenti, pertanto è da considerarsi come un esempio.

Di seguito lo schema con indicate le tipologie e le dimensioni del prodotto trattato.

Ghirarduzzi Riciclaggio degli Pneumatici Linea di Riciclo

Tutto il processo parte nel piazzale dove sono stoccati i pfu da riciclare: qui è disposto un Apron dosatore che ha lo scopo di creare un volume di accumulo di 15-20 m³ di materiale, in funzione della pezzatura e delle caratteristiche del frantumatore primario, verrà dosato gradualmente allo stesso.

L’Apron dosatore ha il vantaggio di regolarizzare il flusso lavorativo del frantumatore a valle, facendo così aumentare la resa produttiva e qualitativa del materiale che verrà macinato; inoltre evita la costante presenza di risorse umane necessaria al carico con ragno o pala manuale.

La Ditta Ghirarduzzi costruisce da oltre 40 anni Apron dosatore per dosare e trasportare qualsiasi tipo di materiale: forte di questa grande esperienza è in grado di fornire robusti e affidabili Apron dosatori per pneumatici fuori uso, personalizzando ed adattando la macchina alle esigenze del cliente e delle macchine eventualmente già presenti nella linea di riciclaggio.

Il frantumatore primario riduce il materiale intero a una pezzatura di 100×100 mm: questo materiale in uscita dal mulino viene chiamato ciabattato. Il ciabattato in uscita dal mulino primario viene poi trasportato con nastri a un secondo mulino generalmente chiamato secondario o raffinatore.

Nel raffinatore la pezzatura viene portata da 100mm a 20mm e si iniziano a liberare dal materiale le prime parti di acciaio che compongono la carcassa e anche le fibre tessili.

Per questo motivo all’uscita del raffinatore troviamo una prima separatrice magnetica che toglie l’acciaio e una forte aspirazione che toglie il tessile leggero liberatosi durante la macinazione.

Successivamente il materiale subisce ulteriori macinazioni e riduzione di pezzatura aventi lo scopo di liberare i tre materiali di cui è composto: Gomma – Tessile – Acciaio.

Il successivo raffinatore riduce il materiale da 20mm a 10mm e anche in questa fase della lavorazione si libera una grande quantità di acciaio e tessile, per cui in uscita viene messa un’ulteriore separatrice magnetica e di nuovo un’aspirazione per il tessile leggero.

A questo punto della linea il materiale inizia ad essere per lo più tutta gomma, anche se c’è ancora una parte di acciaio e tessile leggero.

Per questo motivo l’ultimo passaggio di triturazione è su un ulteriore raffinatore che riduce la pezzatura da 10mm a 7-5mm e con questo passaggio il materiale è completamente aperto: gomma, acciaio e tessile pesante sono completamente svincolati e liberi, quindi con una terza calamita si toglie l’ultima parte di acciaio e con un’ulteriore aspirazione la parte tessile leggera.

Ora resta la gomma mescolata alla parte tessile più pesante.

In questo esatto punto della linea di riciclaggio vengono inserite le speciali separatrici Ghirarduzzi serie DM, che hanno il compito di separare la fibra tessile pesante dal granulo denso di gomma.

Grazie alle tante installazioni fatte negli anni, abbiamo ottimizzato i risultati ottenuti dalle separatrici serie DM in termini di qualità e resa di separazione rendendoli sempre migliori.

Siamo riusciti a lavorare gli scarti di altri sistemi di separazione prodotti da nostri competitor ottenendo fino a 30% di recupero di granulo di gomma che andava buttato; questo fa capire come la cura nella ricerca dei dettagli possa fare la differenza in larga scala portando ad avere vantaggi competitivi importanti.

In funzione del risultato e della tipologia di prodotto che il cliente vuole ottenere, si possono installare una o più separatrici di varie dimensioni e prestazioni.

Anche per questa tipologia di macchina possiamo fornire diverse personalizzazioni, in modo da trovare sempre il giusto compromesso con le altre macchine già esistenti e gli spazi a volte limitati.

Il materiale in uscita dalla separatrice serie DM è granulo di gomma perfettamente pulito che viene portato ai silos di stoccaggio e poi insaccato; come materiale secondario abbiamo il tessile pesante con polverino di gomma, che può ancora essere recuperato se rilavorato su una seconda separatrice DM regolata con parametri differenti.

Infine c’è un terzo prodotto in uscita dalla separatrice DM che è il tessile super leggero che viene aspirato dal sistema di filtrazione ed andrà assieme al materiale aspirato in tutti gli altri punti di aspirazione della linea di riciclaggio.

Siamo arrivati alla fine di questo lungo percorso partito dal piazzale e, passando di macchina in macchina, il materiale si è trasformato ottenendo così diversi tipi prodotti:

- Acciaio separato dalle separatrici magnetiche

- Gomma in forma di granulo separato dalle separatrici Ghirarduzzi DM

- Tessile pesante separato dalle separatrici Ghirarduzzi DM

- Tessile fine separato dai filtri nei vari punti di aspirazione

Tutti e 4 questi materiali possono essere riutilizzati sia in materia che energia.